Gebläuter Stahl: Unterschied zwischen den Versionen

Zur Navigation springen

Zur Suche springen

K Änderungen von 209.111.77.7 (Diskussion) rückgängig gemacht und letzte Version von WWWIG wiederhergestellt |

Keine Bearbeitungszusammenfassung |

||

| (78 dazwischenliegende Versionen von 43 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

[[Bild:Lange 1815 Kalenderwoche nah.jpg|thumb|Gebläute Zeiger der [[Lange 1815 Kalenderwoche]]]] | [[Bild:Lange 1815 Kalenderwoche nah.jpg|thumb|Gebläute Zeiger der [[Lange 1815 Kalenderwoche]]]] | ||

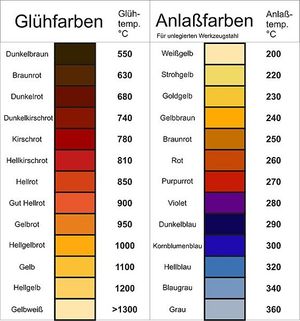

[[Bild:Anlassfarben.jpg|thumb|Anlass- und Glühfarben]] | [[Bild:Anlassfarben.jpg|thumb|Anlass- und Glühfarben]] | ||

Thermisch behandelter Stahl | Thermisch behandelter Stahl | ||

Durch das Anlassen - ein thermisches Verfahren in der Stahlverarbeitung mit gezielter Oxidation der Oberfläche - bilden sich je nach Anlasstemperatur und Anlassdauer spezielle Anlassfarben. Im Uhrenbau wird dieses Verfahren meist zum Veredeln von [[Zeiger]]n und | Durch das Anlassen - ein thermisches Verfahren in der Stahlverarbeitung mit gezielter Oxidation der Oberfläche - bilden sich je nach Anlasstemperatur und Anlassdauer spezielle Anlassfarben. Im Uhrenbau wird dieses Verfahren meist zum Veredeln von [[Zeiger]]n und [[Schraube]]n verwendet. Die Stahlteile werden dazu langsam und vorsichtig bis etwa 300°C erhitzt (angelassen). Das Metall überzieht sich dabei mit einer hauchdünnen, kornblumenblau schimmernden Schicht Magnetit (Fe3O4). | ||

== Anlassstufen == | == Anlassstufen == | ||

| Zeile 31: | Zeile 29: | ||

[[Kategorie:Fachbegriffe]] | [[Kategorie:Fachbegriffe]] | ||

[[de:Gebläuter Stahl]] | |||

[[en:Blued steel]] | |||

[[es:Acero de Blued]] | |||

[[fr:Acier oxydé]] | |||

[[pt:Aço de Blued]] | |||

[[ru:Воронёная сталь]] | |||

Aktuelle Version vom 12. Juni 2015, 23:41 Uhr

Thermisch behandelter Stahl

Durch das Anlassen - ein thermisches Verfahren in der Stahlverarbeitung mit gezielter Oxidation der Oberfläche - bilden sich je nach Anlasstemperatur und Anlassdauer spezielle Anlassfarben. Im Uhrenbau wird dieses Verfahren meist zum Veredeln von Zeigern und Schrauben verwendet. Die Stahlteile werden dazu langsam und vorsichtig bis etwa 300°C erhitzt (angelassen). Das Metall überzieht sich dabei mit einer hauchdünnen, kornblumenblau schimmernden Schicht Magnetit (Fe3O4).

Anlassstufen

- Temperaturen unter 80 °C

- Segregation von Kohlenstoffatomen an Gitterfehlern, Kohlenstoffclusterbildung, d.h. Vorstufe von Ausscheidungen von C-Atomen [1]

- Von 80 °C bis 200 °C (1. Anlassstufe)

- Stähle über 0,2 %C.:Martensit geht über in alpha + ε-Carbide. alpha wird auch als kubischer Martensit bezeichnet. ε-Carbide (FexC) enthalten weniger Eisen als herkömmlich Carbide (bei 120 °C x=2,4) [2]

- Stähle unter 0,2 %C.:Keine Bildung von ε-Carbiden, da die Kohlenstoffatome in der Nähe von Versetzungen energiegünstiger unterkommen. Das Martensit ist nicht oder nur minimal tetragonal verzerrt, d.h. es tritt keine Veränderung der kristallinen Struktur auf.

- Von 200 °C bis 320 °C (2. Anlassstufe)(bei niedrig legierten Stählen zwischen 200 und 375 °C)

- Der vorhandene Restaustenit zerfällt. Es bilden sich Carbide und Ferritbereiche alpha', die sich hinsichtlich ihrer Konzentration noch von den Gleichgewichtsphasen Fe3C und alpha unterscheiden. Legierungszusätze wie z.B. Chrom können den Zerfall zu höheren Temperaturen verschieben.

- Von 320 °C bis 520 °C (3. Anlassstufe)

- Es stellt sich das Gleichgewichtsgefüge aus Zementit und Ferrit ein, verbunden mit einer relativ starken Erniedrigung der Härte.

- Temperaturen über 500 °C

- Zunehmende Einformung und Koagulation der Zementitteilchen

- Temperaturen über 450 bis 550 °C (4. Anlassstufe)(Sondercarbidbildner und oder Mischcarbide)

- Bei Legierungen die Vanadium, Molybdaen, Chrom und Wolfram enthalten, kommt es bei diesen Temperaturen zur Ausscheidung von Sondercarbiden, d.h. Carbide von Legierungselementen. Wenn diese fein genug verteilt sind, und bestimmten Zusammensetzungen entsprechen, können sie zu Härtesteigerungen führen, die sogar die Martensithärte übertreffen (Sekundärhärtemaximum). Solche Legierungen werden allgemein als Warmarbeitsstähle bezeichnet.

Quellen

Literatur

- Praktikum in Werkstoffkunde; Autor: Macherauch, Eckard; ISBN 3528933062 ISBN 978-3528933067