Uhrglas

Uhrglas

Das Uhrglas dient dem Schutz des Zifferblattes und der Zeiger von Uhren.

Uhrgläser gibt es in einer Vielzahl von Formen, Größen und Qualitäten. Ursprünglich wurden flache Glasscheiben in Holzrahmen für Stand-,Wand- und Tischuhren verwendet. Mit dem Aufkommen tragbarer Uhren wurden runde, gewölbte Gläser verwendet.

Die Werkstoffe im Zeitlauf

Man unterscheidet heute (Stand 2012):

1. Vom Anfang her Mineralgläser ungehärtet (früher auch Silikatgläser, Kristallgläser, Gläser aus anorganischem Glas und andere Bezeichnungen)

2. Seit den 1930er Jahren: Kunststoffgläser aus Kunststofftafeln

3. Seit den 1950er Jahren: „gespritzte“ Kunststoffgläser aus Kunststoffgranulat

4. Seit den 1970er Jahren: gehärtete Mineralgläser

5. Seit den 1980er Jahren: Saphirgläser

Mineralgläser ungehärtet

Die ersten Uhrgläser waren aus Glas. Als später die Uhrgläser aus Kunststoffen hergestellt wurden und das Warenzeichen Plexiglas® für einen Kunststoff registriert wurde, ergab sich gerade bei Uhrgläsern die Notwendigkeit zur eindeutigen Unterscheidung. Inzwischen hat sich in der Branche der Begriff Mineralglas gefestigt, der von dem führenden deutschen Uhrglashersteller, der Firma Münchmeyer >>Sternkreuz<< GmbH&CoKG, in ihrer vielsprachigen Werbung weltweit empfohlen wurde.

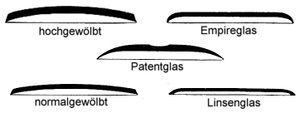

Für die Uhrgläser wird farbloses optisches Glas eingesetzt, das ursprünglich zu Kugeln geblasen und dann in Kugelabschnitte zerlegt wurde. Aus den sogenannten Kalotten wurden dann die Uhrgläser geschnitten, an den Kanten geschliffen und poliert. Anfangs hatten alle Uhrgläser daher ein sphärische Wölbung, auch wenn sie z.B. rechteckig waren.

Später wurden die Gläser in kleinen Muffelöfen erneut aufgeheizt und dann mittels Holzstempeln in Kaolinformen gedrückt, so dass beispielsweise größere Randwölbungen hergestellt wurden und vielfältige Formen mit flachen Auflagen. Auch diese Gläser wurden an den Kanten geschliffen und poliert. Durch die Bearbeitung streuten die Abmessungen weit, daher wurden die fertigen Gläser auf 1/10 mm genau vermessen und sortiert.

Heute wird das optische Glas in flachen Tafeln hergestellt (gezogen).

Kunststoffgläser aus Kunststofftafeln

Ende der 1920er, Anfang der 1930er Jahre brachte die Nordamerikanische Firma Germanow-Simon, Rochester, Uhrgläser aus Zelluloid heraus, die mit dem Merkmal „unzerbrechlich“ sofort zu großer Nachfrage führten, obwohl der Werkstoff Zelluloid (In großer Menge extrem feuergefährlich) im Sonnenlicht sehr schnell vergilbte und schrumpfte. Sehr bald wurde es durch den Werkstoff Cellon® (Celluloseacetat) ersetzt, der aber eine bläuliche Eigenfarbe hatte und auch nicht sehr formbeständig war.

Erst als 1934 in der Firma Röhm, Darmstadt, der Werkstoff Polymethylmetacrylsäureesther als Plexiglas® zur Marktreife gebracht wurde, hatte man einen lichtbeständigen, nicht schrumpfenden Werkstoff, der dann dem Kunststoffuhrglas den Weltmarkt öffnete. Celluloid®, Cellon® und auch Acrylglas (Sammelname für zahlreiche Handelsmarken auf dem Markt) waren Plattenwerkstoffe, die in den verschiedenen Stärken zwischen 0,5 und 1,5 mm zu erwerben waren, erwärmt und dann verformt wurden. Bis heute sind dazu verschiedene Verformungsverfahren im Einsatz.

„Gespritzte“ Kunststoffgläser aus Kunststoffgranulat

In den 1950er Jahren wurde der Kunststoffspritzguß geboren. Der als Granulat im Vergleich zu den Tafeln preislich günstigere Kunststoff wird heiß und unter hohem Druck in fertige Stahlformen gedrückt und erhält so seine endgültige Form, von der nur noch die Anspritzstelle beseitigt werden musste. Für Uhrgläser hat dieses Verfahren Grenzen, weil gespritzte Kunststoffteile vom Anguss her unsymmetrische Herstellungsspannungen aufweisen . Armbanduhrgläser (In der Fachsprache auch “Kleinuhrgläser“) wurden ursprünglich alle in den Glasrand des Uhrgehäuses (die Lünette) eingesprengt, d.h. mit einer Wölbespannung eingesetzt. Die zusätzliche Herstellungsspannung vom Spritzen bringt solche eingesprengten Gläser sehr bald zum Reißen.

Für Wecker, in welche die Gläser spannungsfrei eingebaut wurden, hat sich das gespritzte Kunststoffglas sehr schnell voll durchgesetzt. Bei Armbanduhren kam es erst zur Anwendung, als Einbaumethoden entwickelt wurden, die keine zusätzlichen Biegespannungen auf die Gläser brachten (z.B. sogenannte „Armierte Gläser“, mit einem Spannring, der das Glas gegen die Lünette drückt).

Gehärtete Mineralgläser

Glasscheiben von 3 mm Stärke aufwärts hat man sehr frühzeitig in der Entwicklungsgeschichte durch punktuelles Erhitzen und Abschrecken so mit Spannungen versehen, dass sie biegsam sind und im Zerstörungsfalle zu Krümeln zerfallen. Man nennt das thermische Glashärtung. In den 1970er Jahren wurde dann die chemische Glashärtung erfunden, bei der man die gewünschte Spannungsverteilung im Glas dadurch erzeugte, dass in einem Salzbad die kleineren Ionen in den beiden Glasoberflächen durch größere ausgetauscht wurden. So wurde es möglich, die Uhrgläser, die in der Regel 1 mm dick waren, zu härten. Seitdem haben diese Mineralgläser – die Härtung wird heute als selbstverständlich vorausgesetzt – die Kunststoffgläser wieder weitgehend verdrängt, abgesehen von Armbanduhren der unteren Preisklasse. Weckergläser werden allerdings unverändert wegen der Gesamtpreislage der Wecker aus Kunststoff im Spritzgussverfahren hergestellt (Technik siehe 3.)

Saphirgläser

Die Mineralgläser waren nunmehr nicht mehr zerbrechlich, aber die Glasoberfläche blieb kratzempfindlich. Die Kratzer in den Mineralgläsern waren tiefe Rillen, die man nicht polieren konnte (im Gegensatz zu Kratzern bei Kunststoffgläsern). Älter werdende Mineralgläser wurden bis zur Undurchsichtigkeit verkratzt. Mittlerweile waren synthetische Saphire entwickelt, die bei hohem Druck und Temperaturen aus Tonerde hergestellt werden, und man hat die Bearbeitung dieser Saphire technisch gelöst. Der künstliche Saphir ist am Anfang eine längliche Birne, aus der man Uhrgläser quasi als Scheiben herausschneidet, die dann geschliffen und poliert werden müssen. Sowohl der Rohstoff ist teuer als auch die Bearbeitung. Trotzdem hat sich inzwischen ab einer gewissen Klasse Armbanduhren das Saphirglas als Standard weitgehend durchgesetzt. In hochwertigen Uhren werden die Gläser zusätzlich durch Beschichtung entspiegelt. Da keine Beschichtung so kratzfest ist wie die Oberfläche des Saphirglases, ist es sinnvoll diese nur auf der Innenseite des Glases anzubringen, wenngleich beidseitige Beschichtung stärker entspiegelt.

Zwei Wege vom Hersteller zum Verbraucher

Erstausstattung

Für die Uhrenindustrie werden die Uhrgläser – und die dazu notwendigen Formen und Werkzeuge - nach Wunsch des Uhrenherstellers oder auch des Gehäuseherstellers angefertigt. Ursprünglich wurde noch in Dutzend (12 Stück) und Gros (144 Stück) gezählt und in Rollen verpackt. Inzwischen gilt das Dezimalsystem und für die automatische Verarbeitung werden die Gläser häufig auf Tabletts geliefert.

Furniturengläser

Ein Uhrmacher, der ein Uhrglas ersetzt, kann heute auf ein enorm großes Sortiment unterschiedlicher Größen und Sorten in den verschiedenen Qualitäten zurückgreifen. Dafür gibt es Kataloge in vielen Sprachen. Der Uhrmacher kauft seinen Bedarf, der ja auch viele andere Uhrenteile umfasst, beim Uhrenersatzteil-Großhandel. Die Uhrenersatzteile heißen im Fach Uhrenfurnituren und die Großhandlungen Furniturengroßhandlungen. Daher spricht man auch von Furniturengläsern.

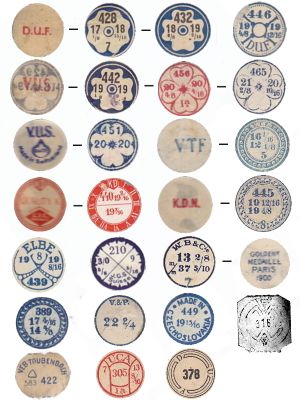

Die Großhandlungen unterhalten selbst große Läger und greifen ihrerseits auf die noch größeren Läger bei den Glasherstellern zurück. Die Uhrgläser für den Vertrieb über den Großhandel an den Uhrmacher wurden ursprünglich zur Kennzeichnung von Typ und Größe einzeln mit Etiketten beklebt. Mit dem Aufkommen der Kunststoffuhrgläser erfolgte die Verpackung der Gläser in einzelnen kleinen Tüten. Ursprünglich wurde wegen der Zerbrechlichkeit der Gläser jede Uhr in ihrem Lebenslauf mehrfach neu verglast. Inzwischen ist der Glasaustausch durch die „Wegwerf-Uhr“ im Billigbereich und die Saphirgläser bei den besseren Uhren stark zurückgegangen.

ungehärtetes Mineralglas - anorganisches Glas - Silikatglas

Diese, heute als ungehärtete Mineralgläser bezeichneten Uhrgläser wurden aus mundgeblasenen Kugeln hergestellt, die in Kugelabschnitte zerlegt wurden, aus denen dann die Uhrgläser geschnitten wurden. Abschließend wurden die Kanten geschliffen und poliert.

Bereits 1721 gründeten die Brüder Nikolaus, Stephan und Martin Walter in Götzenbrück (Lothringen) eine Glashütte (Walter Berger & Co - W.B. & Cie.), die bis 2005 existierte. Ab 1724 stellte man auch Gläser für Spindeluhren her. Gegen 1760 stellte man 'Chambre-Gläser' für Spindeluhren her, die als kleine runde Flaschen geblasen wurden, deren herausgeschnittener Boden das Uhrglas darstellte. Auf Grund der großen Nachfrage wurden ab 1824 nur noch Uhrgläser hergestellt. Die Rohware wurde in Meisenthal hergestellt Chrystallerie de Vallerysthal. Ab 1830 stellte man sog. Cheve-Glas her. Hierbei handelt es sich um "gedrückte Gläser", d.h. Glas, das wiedererwärmt und auf Formen gedrückt wurde. Zur dieser Zeit gründete man in New-York, London, Paris, Genf und Chaux de Fonds Niederlassungen.

Da das Uhrglas starr war, konnte es nur in relativ weiche Glasränder eingesetzt werden, die sich beim Einsetzen des Glases und beim Verschließen der Uhr leicht verformten. Bei Gehäusen aus Gold und Silber war das ohne Probleme möglich. Um die Jahrhundertwende zum 20. Jh. kamen Taschenuhrgehäuse aus geschwärztem Eisen in Mode. Deren Glasränder waren aber so stabil, daß man keine Mineralgläser verwenden konnte. Da aber kein anderes Material zur Verglasung zur Verfügung stand wurden Glasränder aus Messing zwischen Eisengehäuse und Mineralglas eingesetzt.

- Hersteller:

- W.B. & Cie. - Walter Berger & Co., Götzenbrück

- V.T.F. - Verreries de Trois-Fontaines, Dreibrunnen

- V.U.S. - Verreries Unies Strasbourg

- D.U.F. - Deutsche Uhrglasfabrik GmbH, Freden

- K.D.N.

- K.D. - Deutschland (L.I.C. Product)

- V&P

- J.G.S. - Schweiz

- ELBE - Jequier & Co., Frammont und Fleurier

- G. & Cie. - Schweiz (in der V.U.S.)

- U.D.U. - Uhrgläserwerke Deutscher Uhrmacher e.G.m.b.H.

- VEB Taubenbach - DDR

- FMW - DDR

- U.C.A.

Zelluloid

Mit der Erfindung des Zelluloid (1856 von A. Parkes) und dessen industrieller Nutzung (ab den 80-er/90-er Jahren des 19. Jh.) ergab sich die Möglichkeit erstmals unzerbrechliche Gläser für Uhren herzustellen. Der Nachteil des Vergilbens wurde aber durch die Unzerbrechlichkeit überwogen.

Plattenmateriel; tiefgezogenes, hochgewölbtes Uhrglas

Plexiglas - Acrylglas - PMMA

1928 entwickelt, Marktreife ab 1933, thermoplastisch, 'unzerbrechlich', Feuchtigkeit kann hindurch diffundieren, nimmt Wasser auf, altert, tiefgezogen oder geprägt, Mitte der 1950-er Jahre Spritzguß

Polystyrol - Polystyren

sehr spröde, Spannungsrisse

gehärtete Mineralgläser

1970-er Jahre chemische Glashärtung

Saphirgläser

synthetische Saphire aus Tonerde